パンチングメタルの基本

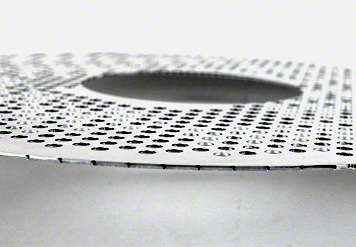

パンチングメタルとは

金属製のシートや板にパンチとダイを用いて打ち抜き加工をほどこし、孔(穴)をあけたもののことです。多孔板または、スクリーン、打ち抜き金網、perforated metal(パーフォレーテッド・メタル)とも呼ばれています。

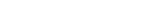

金属製のシートや板にパンチとダイを用いて打ち抜き加工をほどこし、孔(穴)をあけたもののことです。多孔板または、スクリーン、打ち抜き金網、perforated metal(パーフォレーテッド・メタル)とも呼ばれています。孔ピッチ

孔と孔の中心間隔(mm)のことです。ピッチはPで表します。P10は、10 mm間隔を意味します。

フチ

パンチング(打ち抜き)範囲の周りの余白の部分のことです。素材端面が孔の半欠けのフチ無し仕様もあります。

千鳥(ちどり)

60°千鳥(ろくじゅうどちどり)は孔を正三角形状に結んだ配置です。45°千鳥(よんじゅうごどちどり)は、サイコロの五の並び(配列)です。ほかにも、特殊な角度や変則的な並びの仕様があります。

並列

サイコロの四、六の目の形状のように、縦横の孔が直線状に並んだ配列のことです。

マイナス孔

加工する母材の板厚より小さい直径の孔を指します。

バリ

パンチング、切断加工時にできるかえりのことです。

反り

主に、打ち抜き加工で生じる材料の表と裏の伸びの差によって生じます。

キャンバー

長尺ものの素材の長手方向に対する横曲りのことです。スリット、シャーリング、パンチングなどの加工の際に生じることがあります。

パンチング加工

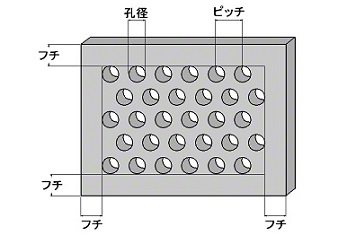

パンチとダイと呼ばれる金型を使って板状やシート状の材料を打ち抜く加工方法のことです。パンチング加工は一般的にほかの加工方法に比べて加工時間が短く、安価で規則正しい配列で孔をあけることができます。

また、専用の金型を作れば色々な形状の孔をあけることも可能です。さらに、配列や孔の形状・大きさを工夫することでデザイン性を持たせることができ、装飾用パネルとしてもご使用いただけます。

パンチとダイと呼ばれる金型を使って板状やシート状の材料を打ち抜く加工方法のことです。パンチング加工は一般的にほかの加工方法に比べて加工時間が短く、安価で規則正しい配列で孔をあけることができます。

また、専用の金型を作れば色々な形状の孔をあけることも可能です。さらに、配列や孔の形状・大きさを工夫することでデザイン性を持たせることができ、装飾用パネルとしてもご使用いただけます。孔と穴

一般的に“あな”を意味する場合、「穴」と「孔」が漢字として用いられています。各種辞書などによると、穴はくぼんだあな(底のあるあな)、孔は突き抜けたあなという原義の解説があるため、弊社では基本的に「孔」を用いています。

各種多孔材料

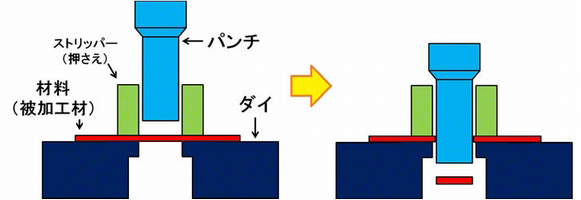

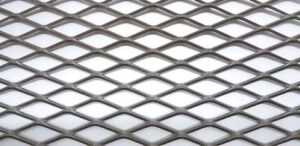

エキスパンドメタル

金属板に切れ目を入れながら引き延ばすことにより、菱形や亀甲型の孔を形成したものです。高い開孔率を得ることができます。

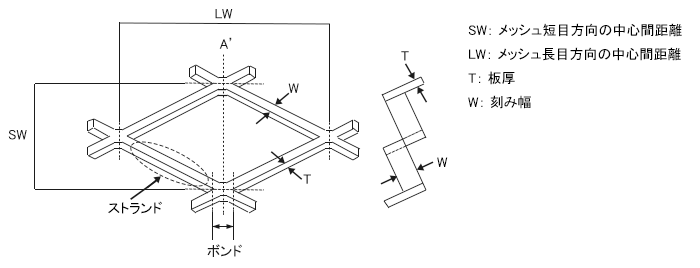

エキスパンドメタル各部の名称

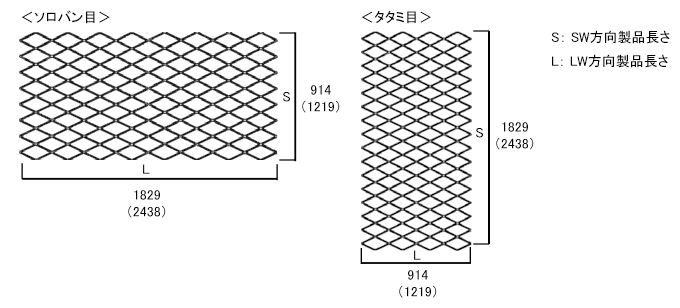

エキスパンドメタルの目方向

エキスパンドメタルのJIS規格について

土木、建築およびその他一般の鉱工業などに使用される鋼製(鉄)エキスパンドメタルについてJIS規格に規定されています。

XSスタンダード型: ボンド部分が短く菱形の網目です。

XGグレーチング型: ボンド部分が長く亀甲形の網目です。

ラスメタル/メタルラス

英名はmetal lath(メタル・ラス)で、元来は建築用の壁材の補強目的で制作されていたものを意味します。網目形状の構成方法は、薄い金属板に切れ目を入れて引き延ばす、あるいは、金属線を格子状に溶接するなど多岐にわたります。

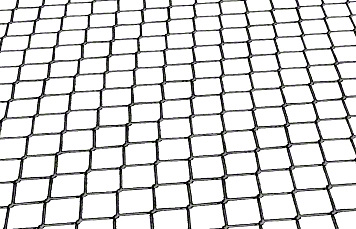

金網

線状の金属を編むように織り込んだ網状のものです。

材料・材質

アルミニウム (Aluminium、Al)系

鉄やステンレスに比べ比重が軽い材質です。強度があり、加工性、耐食性、伝導性等に優れています。1円硬貨や、飲料水のアルミ缶など身近なところでも使用されています。

A1050

純度99.5%以上の純アルミニウム系合金で軟質です。耐食性は1000系の中では中ぐらいに位置します。

A1100

純度99%以上の純アルミニウム系合金で軟質です。A1050に比べ粒子が細かく、微量のCuが添加されており、アルマイトなどの表面処理性に優れています。

A5052

マグネシウム系合金の中で最も代表的な鋼種で耐食性、溶接性、成形性に優れています。非熱処理型合金で強度があり、耐食性・成型加工性に優れています。

A5005

耐食性、溶接性とともに加工性にも優れています。5000系の中では比較的マグネシウムの添加量が少ないため、強度は低めです。

A5083

5000系の中でもマグネシウム添加量が多く、最も高い強度をもつ材質です。耐食性と溶接性ともに優れており、車両、化学プラントなどに使用されることもあります。

鉄 (Fe)系

SPCC(冷間圧延鋼板)

ミガキ(JISでは、みがき)材、冷延材とも呼ばれる一般的な鋼板です。加工後は通常錆が発生しますので何らかの加工か処理が必要です。最も一般的に使用されている材料です。

SPHC(熱間圧延軟鋼材)

高温状態で圧延する鋼板です。酸化により黒皮・スケールと言われる酸化膜が付着した別名、黒皮材や表面を酸洗処理したSPHC-Pがあります。

SECC・SEHC(例 ボンデ®鋼板※1)

電気を利用して亜鉛めっき処理された鋼板のことです。めっき層は薄く均一にめっきができるため加工性・塗膜の付着が良く、耐食性にも優れています。ボンデ®鋼板※1は、このカテゴリーに含まれます。

SGCC・SGHC

高温の亜鉛の中につけて亜鉛めっき処理された鋼材のことです。めっき層が厚く耐食性に優れ素地のまま使われることもあります。

溶融55%アルミニウム‐亜鉛めっき鋼板(例 ガルバリウム鋼板®※1)

めっきの成分に、アルミニウム55%、亜鉛43.4%、および、シリコン1.6%が含まれる、アルミ亜鉛めっき鋼板です。アルミニウムと亜鉛両方の特性を有しており、耐食性、犠牲防食性に優れていることが特徴です。ガルバリウム鋼板®※1は、このカテゴリーに属します。溶融亜鉛-アルミニウム-マグネシウム-めっき鋼板

溶融亜鉛にアルミニウム・マグネシウムを加えて、合金をめっき処理した耐食性に優れている鋼板です。優れた耐食性を示すことから、後めっき処理の代替えや後塗装の省略ができ、また、アルミニウム、ステンレスの代替え鋼種としても利用されています。 スーパーダイマ®(注)、ZAM®はこのカテゴリーに含まれます。※(注)「スーパーダイマ」は日本製鉄株式会社の高耐食性めっき鋼板の商品名です。

※1)「ZAM®」は日本製鉄株式会社の登録商標です。 2)「ZAM®」は日本製鉄株式会社が開発した溶融亜鉛-アルミニウム-マグネシウム合金めっき鋼板の商品名です。高張力鋼板

一般構造用鋼材よりも強度を持つ鋼材のことです。従来の鋼材よりも強度があり、板厚を薄くしても強度が保てるため軽量化が図りやすい材料です。ハイテンと呼ばれることもあります。

一般構造用圧延鋼材

一般的にSS材と呼ばれ、SSに続く数字で引張強さの下限値を表します。

SUS (steel use stainless、ステンレス)系

クロムの含有量が約10.5%以上の鋼をステンレス鋼(stainless steel)といいます。含有成分により、フェライト系、オーステナイト系、マルテンサイト系、オーステナイト・フェライト二層系および析出硬化系に分類されています。

SUS304

最も代表的なステンレス鋼で18%Crと8%Niが主要成分です。耐食性に優れており機械的性質も良好です。

SUS304L

SUS304より炭素の含有量を減らした極低炭素鋼です。耐粒界腐食性に優れており、溶接後に熱処理できない部品類にも使われています。

SUS316

SUS304にモリブデンを加えて海水や各種媒質への耐食性を向上させたものです。海水ポンプ、配管部材、船舶部品、バルブなどの材料にも使用されています。

SUS316L

SUS316より炭素の含有量を減らした極低炭素鋼です。耐粒界腐食性に優れており、溶接後に熱処理できない部品類にも使われています。

SUS430

広く使用されている汎用のステンレス鋼で、クロムを18%含有しています。18クロムステンレスとも呼ばれ、建築内装用、家庭用器具、家電部品、厨房機器などに使用されています。また、磁性があります。

SUS表面仕上げ (No.1、2D、2B、BA、#400、HL)

No. 1

つや消しの白っぽい光沢のない表面仕上げになります。熱間圧延後、熱処理、酸洗を行い汚れ等を取り除いたものです。2D

にぶい灰色の鈍い光沢の表面仕上げになります。冷間圧延後、焼鈍、酸洗を行い、軽く冷間圧延を施したものです。

2B

2D仕上げにくらべなめらかでもっとも一般的な表面仕上げです。適度な光沢を得られるように調整圧延を施しています。一般用材、建材に使われ、市販品の大部分はこの仕上げ品となります。

BA

鏡面に近いきれいな光沢のある仕上げになります。冷間圧延後、光輝焼鈍処理を行い、さらに光沢をあげるため調整圧延を施したものです。自動車部品、家電製品、厨房用品、装飾用に用いられています。

#400

BAに近い光沢をもった表面仕上げになります。2B材に粒度400番バフを使用して研磨仕上げしたものです。建材、厨房用品が代表的な用途です。

HL(ヘアライン)

長く連続した研磨目をもった表面仕上げになります。適度な粒度の研磨ベルトを使用して細長く連続した研磨目をつけたものです。建材の最も一般的な仕上げ方法です。

耐熱鋼

高温環境での使用時における強度、耐食性を高めた合金鋼です。合金元素を含み、その組織によって、マルテンサイト系、フェライト系、オーステナイト系、および析出硬化系の4つに分類されます。SUH409

クロム系ステンレス鋼のうちフェライト系の耐熱鋼板でチタンを含んだ規格になります。加工性、溶接性が類似鋼種に比べると優れています。排気系部品・熱交換器等耐酸化性が必要な部分に使用されています。

その他材料

チタン

比重が鉄の約半分程度ですが、強度は鋼に匹敵します。優れた耐食性を有しており、特に海水に関しては白金と同等レベルです。

アルミ樹脂複合板

芯材となる樹脂をアルミ面材にてサンドイッチした材料のことであり、芯材が樹脂のため同じ板厚のアルミニウム材に比べ軽量です。防火性芯材を使用することで不燃材料の認定を取得しているものもあります。

ポリカーボネート樹脂

ガラスと同等の透明性を備えた熱可塑性樹脂の代表的樹脂です。透明性、アクリルの約40倍の耐衝撃性を有し、このほか、高温・低温耐性や難燃性にも優れた材料です。

グラスウール

ガラス繊維を綿状に加工した素材です。綿状の特性により、断熱性、吸音性に優れています。特に建材分野では、断熱材や吸音材として幅広い用途で使用されています。

2次加工

曲げ・成形

折り曲げ

シート、パイプなどをプレスブレーキやロールベンディングなどを用いて直角、または、ある角度を持つように形を変える加工のことです。

R加工

プレスブレーキ、3本ローラーなどを使用して、R形状(角部が円弧状にカーブしている形)に加工することです。

ロールフォーミング

鋼板を複数の形状のロールを用いて徐々に目的とする形状に成形していく加工のことです。

プレス加工

一般的には、一対の金型によって素材に圧力を加えて塑性変形を利用して形状を変更する加工法を意味します。打ち抜き加工分野においては、せん断力を利用する打ち抜き加工を打ち抜きプレスと呼ぶことがあります。

バーリング加工

一般的には、下孔を押し、表面に立ち上りを付ける加工のことです。下孔無しで板を突き破る形状の加工もあります。板材に厚みを持たせる用途にも使われます。

エンボス加工

平面上のシートに凹凸をつける加工のことです。効能としては、表面積の増加による放熱効果、音の拡散による吸音効果、などがあげられます。

ブランク加工

素材から平面状で製品の輪郭を持つ形状のものを打ち抜いて、その後にプレス加工して完成部品に仕上げることになる材料を得るための加工のことです。

絞り加工

板状の素材に圧力を加え、円形などのくぼみ部をつける加工のことです。くぼみ部につなぎ目が無いことが特徴です。

シカル加工

材料を目的とする場所で曲げやすくするため、また、折り曲げた後の外面のR(曲率半径)を小さくするために、折れ曲がりのきっかけとなる直線状の溝を内面側につける切削加工のことです。

タップ加工

孔の内側にネジが切ってある状態(めねじ孔)とするためのねじ切りをする加工のことです。

着色・表面処理

アルマイト

アルミニウムの表面に対して主に電解処理により酸化物の被膜を形成する加工のことです。この被膜により耐食性、耐摩耗性などが増します。

塗装

素材の表面を塗料によってコーティングする加工のことです。 弊社ではアクリル樹脂焼付塗装が一般的ですが、メラミン樹脂焼付塗装やフッ素樹脂塗装、シリコン塗装にも対応可能です。エッチング加工

化学薬品などで、表面を溶解除去などすることにより目的とする孔や加工形状・模様を作り出す方法のことです。

溶接

複数の部材に熱などのエネルギーを加えて材料を溶かしこむことにより、相手物と接合させる加工のことです。

スポット溶接

複数の部材を重ね合せ、その上で電極で加圧した状態の接触部に対して大きな電流を流すことによって生じる熱で材料同士を接合させる方法です。

TIG溶接

TIGとはtungsten inert gas (タングステン・イナート・ガス)の略です。タングステンを電極に使用した不活性ガス溶接の名称です。

スタッド溶接

スタッドボルトやピンを専用の機械で通電し溶かし込む溶接方法のことです。建築関連では、外装パネルなどに使用されることがあります。

切断

シャー/シャーリング

上刃と下刃の間で切断する加工のことです。ふたつの刃部によるせん断力を用いて素材を任意の長さや形に加工・切断します。

レーザー切断

レーザー光線を素材に照射して溶かすことにより、切断する加工のことです。

切欠き加工/切欠き

材料の一部分のみを切り抜き、あるいは、抜き落とす加工や、その結果できた溝や切込み部のことを意味します。

ニブリング加工・ニブリング痕

ニブリング加工とは、丸孔や、角孔などの金型を使用して、すきまをあけずに連続時に孔をあけていくことで結果として特定の形を切り出す切断加工法のことです。切欠き加工や、円形などの外周カットをする際に利用されます。特に、アルミニウム・鉄・ステンレスなどの薄板の加工に適しています。 ニブリング加工を行うと、切断加工断面の部分で隣同士の孔が重なった部分に出っ張り部ができ、これをニブリング痕と呼びます。必要に応じてグラインダーや、やすりなどの工具を使用して、なめらかに仕上げることができます。

ニブリング加工とは、丸孔や、角孔などの金型を使用して、すきまをあけずに連続時に孔をあけていくことで結果として特定の形を切り出す切断加工法のことです。切欠き加工や、円形などの外周カットをする際に利用されます。特に、アルミニウム・鉄・ステンレスなどの薄板の加工に適しています。 ニブリング加工を行うと、切断加工断面の部分で隣同士の孔が重なった部分に出っ張り部ができ、これをニブリング痕と呼びます。必要に応じてグラインダーや、やすりなどの工具を使用して、なめらかに仕上げることができます。調整

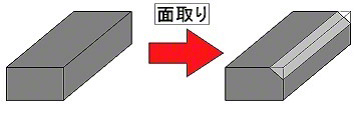

面取り

素材の角や隅を削って平面や曲面を作成することです。各加工工程により生じたかえりやバリ部の面取りを行うことで、角突き、引っ掛かりによる切創などの事故を防止したり、美観向上に寄与したりします。

R面取り

素材の角を丸く(曲面に)削る加工のことです。R5とした場合は、半径5 mmの曲面を残すように削ります。

C面取り

素材の角を斜めに平面上に削る加工のことです。C面とは直交している部品等の角の部分を削り落とした面を指します。C5と記載した場合は、例えば直角の角部の先端から縦横の面でそれぞれ5 mm分、45度の角度となるように削ることを意味します。

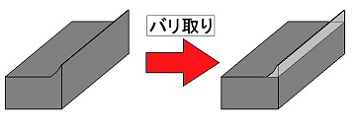

バリ取り

せん断などの各加工により生じたかえり(材料が突き出た鋭利な部分)を、工具や機械を使用して取り除くことです。手法として、やすり、グラインダーなどの手加工と、ブラシやローラー、ボールでの押しつぶし、バリ取り機を使用する方法を挙げることができます。

脱脂

溶剤処理・機械的処理などにより、素材表面の油分を除去することです。

ピアス加工

通常、本加工の前に独立した孔を開ける準備加工のことです。孔をあけた部分は、取付け、2次加工のマーキングやせん断加工開始のための孔として使用されます。組み立て

リベット

頭があるT形状の鋲のことです。リベットは金属などを接合する際に用いられ、棒状の胴部を固定したいものの孔に差し込み、通り抜けた部分を反対側からかしめることにより全体を接合します。

機能

ろ過

混合物として気体や液体に固体が混ざっているものを、分離したい固体の大きさよりもより小さな孔があいているろ材を通すことで、その径よりも大きな固体の粒子を気体や液体から分離することです。目的としているものが、残った固体側の場合も、ろ材を通り抜けた液体や気体のことも、あるいは、その両方となるケースもあります。通気

通気とは、内側に外側の空気を通わせること、あるいは、特定の場所に新鮮な空気を送り込むことを意味します。尚、換気とは、空気が入れ替わること、または、入れ替えることです。

軽量化

必要な強度やその他の性能を保持しながら、材質変更、孔あけや切削による薄肉化により質量を軽くすることです。

意匠

工業製品や美術品など形、色、模様などさまざまに創意・工夫することや、その結果でできあがったデザインのことです。

採光

建築物の屋内の環境を調整するために、外部から自然光を取り入れることです。

運送と梱包

宅配便

小口の配送で、主に個人宅や事務所などに届ける場合に使用される運送便です。

路線便

都市間で同じ方向に向かう不特定多数の貨物を積み合わせて運送する便を路線便といいます。ひとつの出荷元からひとつの配達先までを同じトラックなどで配送するいわゆるチャーター便(貸切便)と異なり、一般的に到着した先々のトラックターミナルなどで何回かの積み替えを行って最終的に配送先に到達します。

チャーター便

物品の運送時に需要に応じて都度契約して使用する専用便のことです。

パレット

運搬時に、製品を載せる樹脂、金属、木製などの荷役台のことです。

養生シート

材料表面などを保護するためのシートのことです。青色、白色、透明色などの種類があり、用途や目的によって使い分けられます。

合紙養生

製品間に紙を挟んで緩衝しないようにする養生方法のひとつです。養生シートと異なり粘着性はありません。

防錆紙

鉄などの腐食しやすい鋼板の錆を防ぐ、錆止め成分を含んだ紙です。

PPバンド

梱包する際に結束目的で使われるポリプロピレン製のバンドのことです。

鉄バンド(帯鉄)

梱包する際に使用する、薄く細長く加工してある鉄製のバンドです。帯鉄(おびてつ)とも呼ばれます。

梱包補強材

運搬時の荷崩れや破損防止目的で使用されます。梱包バンドの食い込み防止用には角当て(角当て材)を、パレットの強度を増す時には鎹(かすがい)を使用することがあります。

加工設備

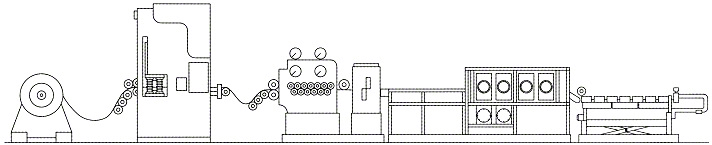

パンチングプレスライン

パンチングメタルを製造することに特化した製造ラインのことです。パンチングプレス機に、巻き出し、巻き取り、あるいはカットした材料の集積装置などの周辺装置を組み合わせることにより、自動でパンチングシートを作製することができます。

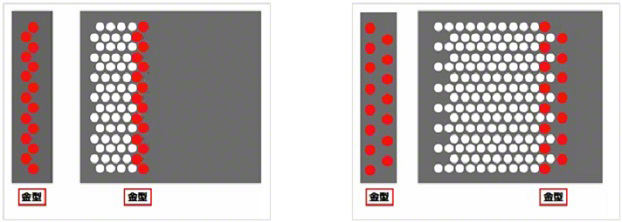

パンチング金型

| 正型 | 1本飛び型 | 2本飛び型 |

|---|---|---|

|

|

|

パンチング金型は、パンチの形状や配列を変えて製造することで、パンチング製品をさまざまなパターンで実現できます。

板厚や孔径、孔間隔のピッチの仕様に合わせて使用する金型を選定し加工します。

タレットパンチプレス

英名はturret punch press(タレット・パンチ・プレス)で、通称「タレパン」と言われるプレス機の一種です。丸形状や角形状などの金型をタレットに複数配置してNC制御によって加工を行う設備のことです。NC制御を使用することで任意の場所にパンチング加工や成型加工を行うことができます。生産量の少ないオーダーメイドの加工にも向いています。

NC制御

数値制御を意味するnumerical control(ニューメリカル・コントロール)の頭文字を取って、一般的にNCと略してよばれています。数値指令を入力し加工工程を制御をする方法です。

プレスブレーキ

上下に金型を配置し、材料に圧力を加えて主に曲げ加工を行う機械です。曲げ角度の調整もできます。

パイプベンダー

パイプの曲げ加工をする専用機械のことです。手動式と電動式があり、熱を加えることなくパイプを曲げることができます。

コーナーシャー

主に、コーナー(角)部の切欠き加工を行う専用機械のことです。2次加工で曲げる際の切欠き加工にも用いられます。

矯正レベラー

素材の列や歪みを矯正する機械のことです。上下に配置されたロールの間をカールした材料を通して加工します。

ベンディングロール

上下に配置されたロール間に素材を通すことにより、R状に曲げ加工する機械装置のことです。

アンコイラー

コイル材などの長尺の材料を巻き出す機械のことです。

リコイラー

リコイラーは、材料を巻き取る機械のことです。

コイルとロール

金属業界では一般的に長尺状の素材を巻き取ったものをコイルと呼びます。ロールは、加圧圧縮するための装置において、圧力をかける円筒形部分の一般名称(例:加圧ロール)として使用されています。一方、紙や樹脂フィルム業界では、巻き取った製品そのものが紙ロール、フィルムロールなどと呼ばれています。

ボール盤

回転するドリルを押し当て、素材に孔をあける装置のことです。

レーザー加工機

レーザー光を照射することにより物質を溶かし、さまざまな素材に印字、彫刻、切断加工する機械です。プレスなどの刃ものやパンチを使用する加工と異なり、非接触で切断する点が特徴です。

環境

RoHS

EU加盟国においてEU圏内での、電子・電気機器に対する、6物質(六価クロム・鉛・水銀・カドミウム・ポリ臭化ビフェニール・ポリ臭化ディフェニール)の使用を制限する規制のことです。

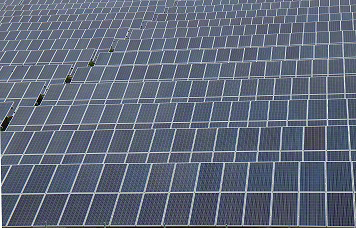

太陽光発電

自然エネルギーである、太陽光の光エネルギーを電力に変換する発電方法のことです。自然エネルギーである太陽光を利用することから環境に負荷をかけず、蓄電設備を併設することで非常用電源に使用できる利点があります。